Leichtere Zugänglichkeit für Reinigung und Wartungsarbeiten und verbesserte Ergonomie, das sind die Vorteile der neuen Modellvariante der Schlauchbeutelmaschine „Flowmodul“ der Gerhard Schubert GmbH. Seit der Markteinführung 2016 seien bereits 36 Schlauchbeutelaggregate verkauft worden, teilt das Unternehmen mit. Bis 2021 wolle man 100 Anlagen pro Jahr verkaufen.

Die neue Variante des Flowmodul ist geeignet für die Integration von Primär- und Sekundärverpackungsprozessen in der Lebensmittelindustrie. Flowmodul ist vollständig in eine TLM-Pickerlinie integriert. Es verpackt nackte Produkt wie Snacks oder Süßwaren in Trays. Als Vorteile nennt Schubert den geringen Platzbedarf, kleine Losgrößen, kurze Produktlebenszyklen und eine Anlageneffizienz von 99 Prozent.

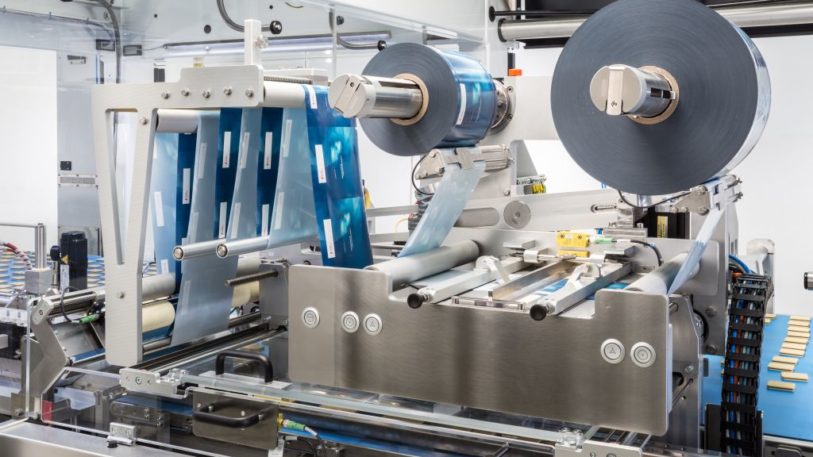

Die Standardsystemkomponente verfügt über einen vollautomatischen Mitnehmerwechsel mit austauschbaren Kassetten für weitere Formate und bietet eine Formatumstellung innerhalb von einer bis zehn Minuten. Durch die Möglichkeit, zwei Flowmodule pro Maschine zu installieren, lässt sich die Produktionsleistung verdoppeln.

3D-Bilderkennungssoftware ist integriert

Das Flowmodul ist außerdem mit 3D-Bilderkennungstechnologie ausgestattet. Dadurch wird gewährleistet, dass nur Produkte verarbeitet werden, die den Spezifikationen entsprechen.

Die Anlage kann mit allen gängigen Heiß- und Kaltsiegelfolien betrieben werden.

Die verwendete Robotertechnologie gewährleistet, dass auch bruchempfindliche Lebensmittel wie Kräcker oder Kekse sicher verpackt werden.

Schubert treibt die Entwicklung des Flowmoduls weiter voran. Begonnen hat die Produktion einer Variante, mit der auch bei temperaturempfindlichen Produkten wie Schokolade auf Kaltsiegelfolie verzichtet werden kann. Die Umstellung auf Heißsiegeltechnik spare Materialkosten von bis zu 17 Prozent, schreibt das Unternehmen.